Чтобы исключить риск брака в процессе фрезерования, необходимо правильно выбрать соответствующий режим резания заготовок. Для этого следует максимально грамотно произвести соответствующие расчеты.

Понятие оптимального режима

Процесс фрезерования отличается от операции точения прежде всего более высокой сложностью работы. Одно из главных отличий заключается в непосредственном контакте рабочего инструмента с обрабатываемой заготовкой: при фрезеровании за счет оборотов резцы сначала воздействуют на деталь, а затем теряют контакт с ней. Эта цикличность повторяется на протяжении всей работы над изделием. И при каждом прикосновении происходит очень мощный удар, одинаково воздействующий и на заготовку, и на зубья фрезы. Также следует учесть, что и снимаемая стружка может иметь разные параметры, в то время как при точении они не меняются.

Если все эти нюансы учесть в расчетах, то такой режим резания можно будет считать оптимальным. Однако не всегда разработанная технологическая карта может быть использована на новом оборудовании. Оператору придется заново производить расчеты, для чего надо знать основные элементы режимов.

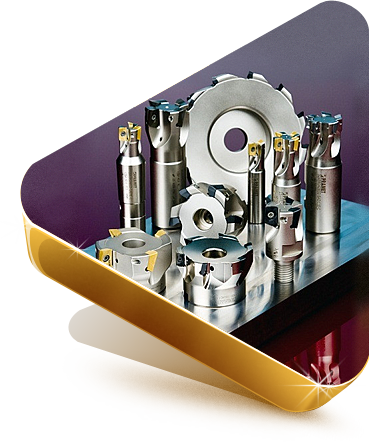

Геометрия и материал режущего инструмента

В изготовлении большинства фрез используется быстрорежущая сталь, а зубцы выполняются из твердых сплавов. Такой инструмент отличается большей эффективностью, однако подходит не для всех станков, так как они имеют разный технический потенциал.

Для старых моделей оптимальными будут обычные фрезы — концевые и другие типы, выполненные из углеродистых и легированных сталей. К примеру, таким образом можно изготавливать детали с высокой точностью и чистотой поверхности, но в ущерб скорости производства.

Форма режущих насадок также является определяющей в выборе режима резания: необходимо брать во внимание геометрию каждого зубца, параметры переходных кромок и углов их размещения на основании, а также степень их воздействия на заготовки из различных металлов, для чего используется специальная таблица.

Глубина и ширина фрезерной обработки

Глубина или толщина удаляемого слоя указывает на разницу между обрабатываемой и уже обработанной поверхностями. Этот показатель устанавливается максимально большим, чтобы снизить количество проходов инструмента. Но если в приоритете будет чистота поверхности, то количество проходов увеличивается. В одних случаях их может быть два (черновой и чистовой), в иных — больше. В таких ситуациях определяющим параметром становится качество выработки.

Шириной фрезерования принято считать ширину обрабатываемой заготовки, в работе с несколькими изделиями их соответствующие параметры суммируются.

Выбор диаметра фрезы

С учетом параметров срезаемого слоя и ширины изделия устанавливается диаметр режущей части. Это также влияет на величину срезаемой стружки. Прямая взаимосвязь приводит к тому, что на первый взгляд малое сечение фрезы будет целесообразнее. Однако при этом придется подбирать зажим с малой жесткостью, чтобы не повредить фрезу, и это снова будет отрицательно влиять на величину стружки из-за уменьшения давления.

Выбор подачи для фрезерования

Чистовая обработка оценивается по качеству поверхности. В черновой работе руководствуются следующими факторами:

- жесткостью схемы «деталь–фреза–станок»;

- материалом детали;

- углами заточки;

- мощностью привода;

- материалом режущего инструмента.

Скорость резания

Для расчета скорости используется таблица со специальными нормативами согласно типу фрезы, обрабатываемому материалу, мощности фрезерного станка и другим параметрам.

Расчет ведется в соответствии с минутной подачей и количеством оборотов режущей части. Оптимальным считается результат, при котором сохраняется производительность со снижением риска повреждения зубьев.